AUFGABENSTELLUNG

Ziel des Projektes ist die Entwicklung eines individuell beheizbaren TPU-Formteils, das durch Thermoformprozesse aus einem flächigen, elektrisch leitfähigen TPU-Komposit herstellbar ist, sowie der dafür notwendigen Steuer- und Regeltechnik. Das geformte Bauteil soll beheizbare Bereiche aufweisen, die an die jeweiligen Gebrauchsanforderungen des Bauteils sowohl bezüglich der Maße als auch der Heizleistung individualisiert angepasst werden können.

PROJEKTZIEL | ARBEITSHYPOTHESE

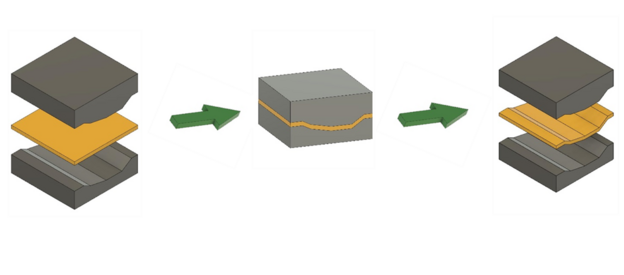

Es wird ein extrinsisch leitfähiges, CNT-haltiges TPU-Nanokomposit entwickelt, in welchem durch eine extrem scherarme Masseaufbereitung und Weiterverarbeitung mittels Reaktivextrusion eine spezifische elektrische Leitfähigkeit von >100 S/m eingestellt werden soll. Das Verfahren der Reaktivextrusion ermöglicht bei Verwendung einer Breitschlitzdüse die kontinuierliche Herstellung von flächiger Ware. In Abhängigkeit von der eingestellten Flexibilität und Dicke des TPU resultieren entweder Platten oder wickelbare Folienbahnen. In einem anschließenden Thermoformprozess wird die Flächenware in eine definierte Form gebracht. Weiterhin schließt der Thermoformprozess die Applikation der Elektroden ein, wodurch die beheizbare Fläche des Formteils definiert wird. Um unterschiedlichen Gebrauchsanforderungen gerecht zu werden, soll die Möglichkeit zur Integration und separater Steuerung mehrerer beheizbarer Bereiche in einem Formteil untersucht werden. Die Steuerung soll einerseits die Heizleistung regelbar gestalten und andererseits erforderliche Sicherheitsstandards gewährleisten.

NUTZEN | AUSBLICK

Der Wärmekomfort ist ein wichtiger Aspekt, der in verschiedenen Disziplinen wie Verkehr, Medizin- und Orthopädietechnik, Wohnungsbau, Wintersport etc. eine Rolle spielt. Hier sind neue funktionsintegrative Materiallösungen gefragt, die einen deutlichen Mehrwert in Bezug auf die Ressourceneffizienz bei gleichzeitiger Erhöhung der Funktionalität bieten. Andererseits erfordert die steigende Nachfrage nach Individualisierung und kleinen Losgrößen hochflexible, kostengünstige und zuverlässige Fertigungstechnologien. Letzteres ist insbesondere für KMU interessant, die neben Standardprodukten mit hoher Stückzahl ebenso Produkte in kleiner Stückzahl fertigen. Hervorzuheben ist in diesem Zusammenhang die Möglichkeit einer kostenoptimierten Fertigung von personalisierten Einzelstücken, wie sie beispielsweise in der Orthopädietechnik für Schuheinlagen, Orthesen, Prothesen etc. üblich sind.

FORMALE ANGABEN | PROJEKTLeiTER FILK | PROJEKTPARTNER |

Programm: IGF-Cornet Förderkennzeichen: 327 EBR Projektbeginn: 01.2022 Laufzeit: 24 Monate | Dr. Minoj Gnanaseelan | ILK TU Dresden Cinnomatech Warschau, Polen WUT Warschau, Polen |