In den Laboren und Technika kann die gesamte Prozesskette für eine kontinuierliche Beschichtung, beginnend mit der Masseaufbereitung über Laborversuche bis hin zur kontinuierlichen Herstellung von Rollenware in variablen Materialbreiten (20 – 75 cm) sowohl aus niedrigviskosen pastösen als auch thermoplastischen Polymersystemen abgebildet werden. Dadurch ist bei der Wahl des geeigneten Verarbeitungsprozesses ein hohes Maß an Flexibilität gegeben. Im Vorfeld einer Produktentwicklung können beide Verarbeitungsvarianten gleichrangig in Betracht gezogen werden.

Für produktbezogene Entwicklungen ist ein Upscaling in den Pilotmaßstab Teil des Projektes. Die Vorteile für den Anwender sind einerseits die dadurch gewonnenen produktionsrelevanten Prozessparameter und andererseits Mustermaterialien, die als Rollenware in verarbeitungsrelevanten Breiten bis zu 75 cm zur Verfügung stehen. Für solche Entwicklungen werden vorzugsweise Streichverfahren, Tiefdruck, Extrusion und Kalanderverfahren eingesetzt.

Die Technologien in unseren Technika stehen jederzeit für die Nutzung durch Kunden zur Verfügung. Fragen bezüglich technologischer Möglichkeiten sowie zur Versuchsdurchführung beantwortet Ihnen gern unser Leiter der Kunststofftechnika.

Labor- und Technikumsanlagen

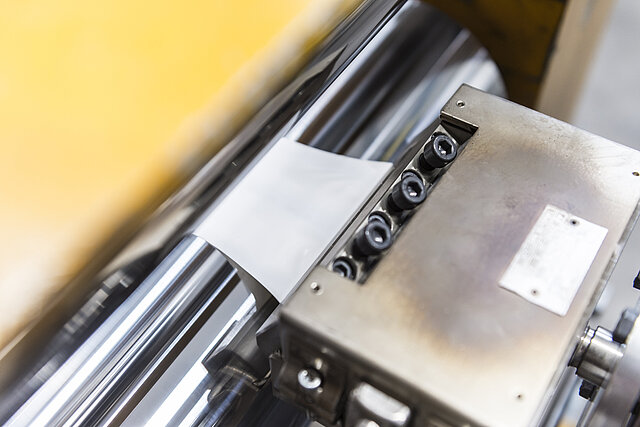

Beschichtung aus niedrigviskosen Systemen

Beschichtung aus niedrigviskosen Systemen

Verfahren

Streichprozess

Rakel/Walze als Direkt- oder Umkehrverfahren

Luftrakel

Gummituchrakel

Walzenantrag durch Reverse Roll Coater

Tiefdruck mit Gravurwalzen

Imprägnieren

UV-Trocknung/Aushärtung

Kaschierung vor dem Trockenkanal

Infiltrieren

Waschen

Koagulieren

Heißlufttrocknen

Radiofrequenztrocknen

IR/UV-Trocknen

Prägen / Glätten

Delaminieren

Technische Möglichkeiten

Arbeitsbreite: max. 750 mm

Geschwindigkeit: bis max. 20 m/min

Arbeiten im Ex-Schutzbetrieb sind möglich

IR-Trocknung/Temperierung vor und hinter dem Trockenkanal

Konvektionstrocknung mit 3 Trockenzonen bis 260 °C

HF-Modul, Heizplatte, IR-Strahler, UV-Trocknung möglich

Spannrahmen mit Einführ-Automatik (Nadel- / Kluppenkette oder Teppich)

Präge- und Kaschierstation bis 200 °C Oberflächentemperatur

Kühlung vor der Wickelstation,

separat angetriebene Delaminier- und Aufwickelstation

Extrusionsbeschichtung aus der Schmelze

Extrusionsbeschichtung aus der Schmelze

Kalanderbeschichtung aus der Schmelze

Kalanderbeschichtung aus der Schmelze

Verfahren

Plastifizieren

Mischen

Folienabzug

Duplieren

Kaschieren

Beschichten

Glätten, Prägen

Spaltlastmessung

Technische Möglichkeiten

Arbeitsbreite: max. 650 mm

Beschichtungsauflage: 30 – 2000 g/m²

Arbeitsgeschwindigkeit: bis 30 m/min

Schmelzwalzentemperatur: bis 250 °C

Spaltlastanzeige

verschiedene Kaschier- bzw. Prägewalzen

Hotmeltkaschierung

Hotmeltkaschierung

Verfahren

Herstellung von Duplex- und Triplexlaminaten unter Verwendung von thermoplastischen und reaktiven Hotmelt Klebstoffsystemen

Punktbeschichtung

vollflächige Beschichtung

Technische Möglichkeiten

kombinierter Gravur- u. Mehrwalzen Auftragskopf

Arbeitsbreite: max. 500 mm stufenlos

Temperaturen: über 200 °C

breite Verarbeitungsviskosität

Masseauf- und Vorbereitungssysteme

Masseauf- und Vorbereitungssysteme

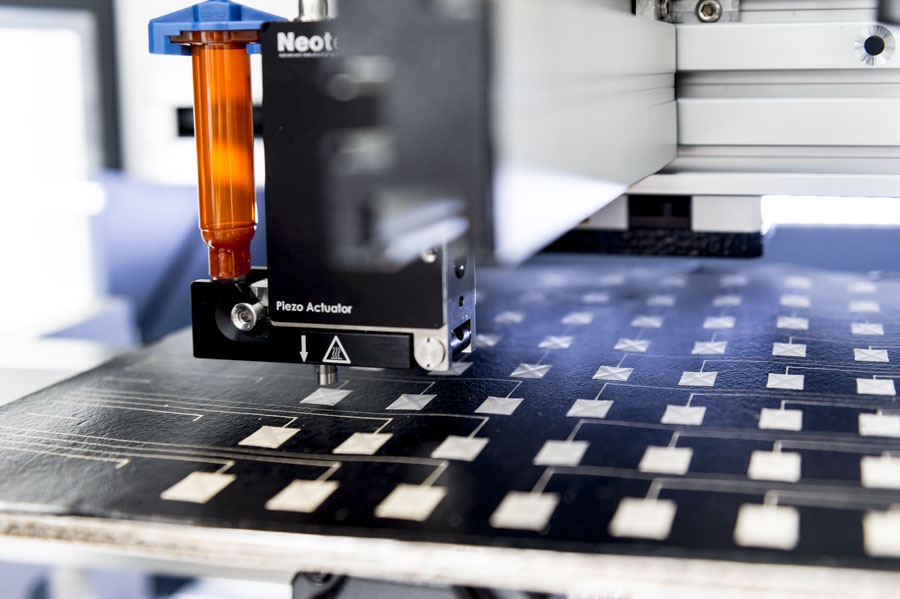

Innovative Drucksysteme

Innovative Drucksysteme

Verfahren

Thermoplastische und hydroplastische Verarbeitung für

3D-gedruckte Elektronik

Bedruckung von 3D-Objekten

Druck hochviskoser Systeme

Inkjetdruck

Additive Fertigung mit individuellen und Standard-Compounds

Technische Ausstattung

Piezo-getaktete Drucktechnologie

Hochviskositätsdruckkopf

Mehrdüsentintenstrahldruckkopf

5-Achs-Steuerung für komplexe 3-D-gedruckte Bauteile

Lichtstrahlsintern NIRDot

Bauraum max. 189 mm x 134 mm x 230 mm

Verarbeitung bis max. 300 °C

Schichtdicke ab 0,15 µm